96 публикаций 4.8k просмотров

Из статьи вы узнаете, чем опасна коррозия, какой сваркой лучше сваривать кузов, а также какое еще оборудование необходимо для выполнения работ, как подготовить кузов перед сваркой, нюансы работы.

Содержание

Неотвратимость процессов ржавления кузова

Производители автомобилей постоянно улучшают качество своей продукции. Автомобили оснащены силовыми установками и трансмиссиями, которые могут долгое время работать без капитального ремонта.

Но есть также компоненты, которые можно очень быстро повредить даже при использовании самых современных технологий. Эти части включают тело.

Несущая часть автомобиля постоянно подвергается негативным воздействиям окружающей среды. Влажность, химические вещества, перепады температур вызывают коррозионные процессы, которые, если их не лечить, могут нанести значительный ущерб организму и сделать его практически непригодным для использования.

Чем опасна коррозия

На начальном этапе коррозия легко устраняется специальными средствами с последующей окраской элемента.

Но есть довольно серьезная проблема: ржавчина обычно появляется в скрытых местах (днище, пороги, арки колес) и своевременно ее обнаружить сложно.

На видимых частях тела следы коррозии появляются уже тогда, когда развились процессы разрушения металлов и устранить их, работая с химией, уже невозможно.

Как правило, коррозия в основном повреждает элементы конструкции, обеспечивающие жесткость кузова.

Если не предпринять никаких мер, то за относительно короткий промежуток времени несущая часть автомобиля потеряет способность выдерживать нагрузку, что приведет к перекосам и «вытягиванию» кузова.

К тому же машина потеряет презентабельность — коричневый налет на хорошо заметных элементах и дырках не делает автомобиль визуально красивым.

Методы решения проблемы

Есть три варианта решения проблемы. Первый из них — своевременно провести антикоррозионную обработку кузова.

Еще один метод избавления от ржавчины на кузове — замена всей несущей части. Но все это будет стоить больших денег. Ведь нужно будет не только покупать кузов, но и решать проблемы с госорганами, так как документально после замены подшипниковой части мы получаем, по сути, новую машину. В общем, такой вариант подходит далеко не всем.

Третий способ решить проблемы с появлением ржавчины — вырезать участки, поврежденные коррозией, а затем отремонтировать все с помощью сварочного аппарата.

Этот вариант считается достаточно распространенным из-за относительно невысокой стоимости, и при правильном подходе никаких следов восстановления кузова не заметно. При этом с органами проблем не будет, так как кузов машины будет «родным».

Положительным моментом проведения работ по восстановлению кузова сваркой является возможность сделать это в гараже, так как для этого не требуется столько оборудования, а научиться управлять сварочным аппаратом можно за пару часов, используя подручные материалы.

Основная проблема при сварке кузова своими руками заключается в том, что толщина металла разных компонентов опорной части разная и варьируется от 0,7 до 3 мм.

Также иногда приходится сваривать между собой металлические элементы разной толщины. При неправильной настройке сварочного аппарата металл легко может сгореть, то есть все работы, по сути, пойдут насмарку.

Читайте дальше: Как удалить ржавчину с кузова автомобиля.

Оборудование для ремонта кузова

Для восстановления тела вам потребуются:

- Измерительный инструмент.

- Сварочный аппарат;

- Ножницы по металлу;

- Дрель;

- Станок угловой шлифовальный («Болгарка»);

Вышеупомянутое основное оборудование — это сварочный аппарат, так как от него напрямую зависит удобство и качество работы.

Какой сваркой лучше варить кузов автомобиля

Для сварки кузова можно использовать:

- Инвертор.

- Полуавтоматическая установка углекислого газа;

Полуавтоматический углекислотный прибор считается наиболее подходящим оборудованием для кузовных ремонтных работ. Этот аппарат позволяет сваривать изделия толщиной до 6 мм. Применяется для сварки черных и цветных металлов.

Проволока, подводимая к горелке через катушку, действует как электрод в полуавтоматическом устройстве для углекислого газа.

Особенность этого оборудования в том, что сварка проходит в среде защитного газа, который отводит воздух от зоны горения, защищая валик от окислительных процессов.

Двуокись углерода используется для сварки черных металлов, а аргон — для цветных металлов.

При правильной настройке устройства металл в зоне горения плавится, обеспечивая надежное соединение. А компактная горелка позволяет подобраться практически к любому месту.

Недостатком, но весьма условным, является стационарный характер полуавтомата. К тому же само устройство относительно небольшое, а баллон с газом очень массивный. Но обычно все сварочные работы проводятся в гараже, поэтому этот недостаток несущественный.

Инвертор меньше подходит для сварки кузовов. Это обычный электродный аппарат, который выполняет сварку токами высокой частоты.

Такая техника компактна и относительно проста в использовании. К тому же здесь не используется среда защитного газа, что несколько упрощает работу — мы просто берем устройство, подключаем к сети и можно приступать к пайке.

Но недостатков у инвертора намного больше, чем у полуавтомата.

- Во-первых, требуется очень точная регулировка приложенного напряжения для каждого металла.

- Во-вторых, сваривать тонкие изделия инвертором очень сложно, так как малейшая ошибка приводит к возгоранию.

- В-третьих, после смены электрода (из-за его длины) очень сложно контролировать процесс сварки, к тому же не всегда удобно добраться до нужной точки с новым электродом.

В целом инвертор при использовании лучше на опорных элементах кузова — лонжеронах и днище, у которых толщина металла относительно велика. И лучше всего, чтобы все работы выполнял опытный сварщик.

Оптимальный вариант для сварки элементов кузова — полуавтомат углекислотный. С его помощью можно сварить любой элемент несущей части. Но если такого аппарата нет, то инвертор тоже подойдет, только нужно делать все очень аккуратно и аккуратно.

Подготовка кузова

Подготовительные работы — очень важный этап восстановления организма. В первую очередь необходимо правильно оценить состояние частей тела.

А для этого нужно разобрать машину:

- Удалить старые следы кузова.

- Разобрать салон и полностью (снять сиденья, обивку, панель приборов, возможно, потребуется разобрать двери);

- Вынуть все из багажника;

- Снимаем крылья;

Как уже отмечалось, первые очаги коррозии появляются на днище, порогах и колесных арках. Именно на них нужно обращать внимание в первую очередь.

Что касается порогов, то чаще всего у них внутри ржавчина, поэтому для оценки их состояния придется разрезать коробки (если у них коррозия, то это придется делать в любом случае).

Второй важный момент подготовительных работ — определение границ участков, требующих замены.

Если, например, есть дыры внизу, нужно вырезать участок с достаточно хорошими выемками, так как металл возле отверстия уже «заражен» коррозией.

В этом случае нельзя вырезать ничего, что имеет ржавчину на поверхности. На многих участках коррозия носит поверхностный характер, и для ее устранения достаточно провести химическую обработку с последующей антикоррозионной обработкой.

В общем, заменять следует только те элементы, которые уже гнилые или проржавевшие, сильно изменившие структуру металла (скоро они сгниют).

Выявить такие участки несложно, достаточно выбрать поверхность отверткой и оценить ее состояние.

Устранив все проблемные места, готовим заменяющий материал.

Если речь идет о внешних элементах, на авторынке придется закупить необходимые элементы кузова (крылья, накладки на пороги и сами пороги).

Для днища, если вырезанные детали небольшие, подойдет практически любой металл необходимой толщины, но все же лучше использовать металлический корпус. В случае негабаритных деталей лучше покупать новое дно.

Нюансы проведения работ

Следующим шагом является адаптация габаритов элементов кузова. Для этого потребуется снять мерки, отрезать лишнее, в некоторых случаях — загнуть края и так далее

В общем, нужно убедиться, что новый элемент максимально облегает тело.

необходимо стараться перекрывать максимальное количество сварных точек. Стыковую сварку следует применять только для внешних элементов.

- Во-первых, сварка внахлест не требует очень точной подгонки элементов.

- Во-вторых, для ряда элементов кузова не допускается использование сплошного шва. Таковы, например, пороги.

На заводе их составные элементы соединяются между собой точечной сваркой. В гаражных условиях можно использовать точечную сварку (делается шов длиной 1-2 см, затем усаживается на 4-5 см и выполняется следующий).

Также хорошим вариантом сварки внахлест является своеобразный аналог точечной сварки. Этот способ заключается в том, что отверстия просверливаются по периметру новой детали (в местах ее прилегания к корпусной части) (на расстоянии 4-5 см друг от друга). Затем по этим отверстиям выполняется сварка.

Что касается днища, то здесь можно использовать сплошной шов, при этом допускается сварка с двух сторон.

То есть прикрепили кусок металла, приварили его по периметру со стороны кабины, а потом еще и обошли снаружи.

В целом при проведении сварочных работ следует ориентироваться на место выполнения и толщину металла.

Как правильно восстанавливать кузов?

Важным условием успешной сварки кузова является правильная настройка станка.

Поэтому перед началом работы необходимо проверить отходы.

Мы просто берем два куска металла подходящей толщины и пытаемся их сварить, и мы обязательно будем использовать тот же метод, который будет использоваться для тела (внахлест или стык, точки или сквозные отверстия). В процессе проверки настраиваем прибор.

важно следить за тем, чтобы не было ожогов, а металл хорошо плавился и соединялся.

При использовании инвертора важно выбрать толщину электрода и сварочный ток. Как правило, на 1 мм электрода требуется 30-40 ампер тока. Следовательно, для электрода диаметром 2,5 мм требуется 75-100 Ампер. Также необходимо учитывать толщину металла, поэтому правильные данные указаны в таблице.

Но это при условии, что сеть излучает 220В. При падении напряжения в сети выбор тока может затрудниться, поэтому перед основными работами важно провести пробную сварку.

Также не нужно последовательно сваривать деталь (приставили и начали сваривать от края к краю), потому что за счет этого элемент может «вести».

Следует сделать так: прикрепляете деталь, берете ее в нескольких местах и только потом обходим по всему периметру.

После пайки элемента места пайки необходимо очистить от флюса. Если это внешний элемент, вам нужно будет отшлифовать их, чтобы поверхность была ровной.

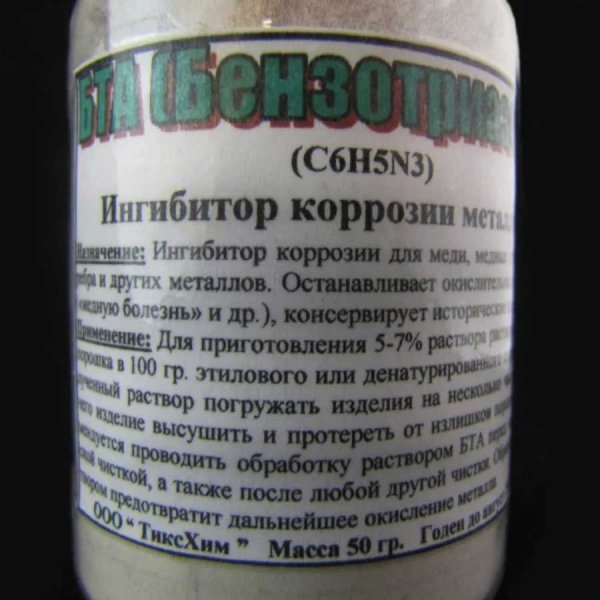

Если свариваемый элемент будет что-то прикрывать (например, короб порога), внутренние поверхности необходимо обработать ингибиторами коррозии, а затем покрыть антикоррозийными материалами. Полученные швы также следует обработать качественно.

Что касается внешних деталей, то вся поверхность зашпаклевывается и загрунтовывается, чтобы полностью скрыть следы сварки, после чего детали кузова окрашиваются.

Техника безопасности

при проведении работ, особенно при сварке, важно соблюдать технику безопасности.

Во избежание ожогов раскаленным металлом одежда должна быть закрытой и желательно из натуральных материалов.

Лучше всего подойдут хлопчатобумажные комбинезоны и перчатки (перчатки или леггинсы), специально разработанные для сварщиков. Обязательно нужна сварочная маска (желательно хамелеон) и защитные очки для работы с «болгаркой».

В целом восстановление кузова — занятие довольно проблемное и включает в себя множество операций, поэтому такая операция стоит недешево, но это один из лучших вариантов устранения коррозии на кузове и восстановления автомобиля.

Видео — сварка кузова автомобиля электродом.

Полуавтомат — видео.