165 поделились8,2 тыс.просмотров FacebookTwitterTelegram

Многие автовладельцы стараются придать своему автомобилю определенную индивидуальность, чтобы выделить его из общего потока. При этом, на какие ухищрения не идут, начиная с банальных клеев на стекло и корпус, и заканчивая довольно серьезной обработкой корпуса и внешних элементов.

Содержание

Что такое разварки?

В последнее время стал популярен еще один тюнинг автомобиля, который касается не кузова, а колес, в ходе которого геометрия колесного диска самодельная, что позволяет устанавливать на автомобиль шины большей ширины. Такие переделки дисков называют «разматывающими».

что интересно, пользы от таких переделок практически нет. Но поскольку установка склейки позволяет хоть немного выделить автомобиль, такой тюнинг сейчас достаточно востребован.

Конечно, можно просто купить диски большей ширины, но они дорогие и не все модели можно комбинировать. Но дисковая доработка доступна для любой машины, даже для старого «Москвича».

Суть метода сварки сводится к простому разрезанию диска и установке вставки между полученными половинками.

Существует несколько технологий склеивания, и мы также рассмотрим наиболее распространенные.

Достоинства и недостатки

Но сначала укажем, что дают устанавливаемые на автомобиль колеса большей ширины.

Среди положительных качеств их использования отметим:

- Легкость изготовления с минимальными затратами;

- Большая поверхность контакта шины с дорогой из-за большей ширины, что влияет на проходимость автомобиля.

- Тип оригинальных и нестандартных колес;

На этом все положительные качества установки несварки на автомобиль закончились.

Но недостатков у такого тюнинга больше:

- Пониженная управляемость автомобиля на высоких скоростях;

- Повышенная осевая нагрузка, приводящая к преждевременному износу подшипников.

- Повышенный расход топлива;

- Сниженные динамические характеристики автомобиля;

Это также включает в себя трудности с поиском шин большей ширины, потому что стандартные шины больше не подходят для такого колеса.

А внесение изменений в конструкцию самого диска обязательно повлияет на его прочностные характеристики. И как бы качественно ни была сделана сварка, их все равно нельзя считать безопасными.

И напоследок пусть мелочь, но все же минус. Автомобиль с установленным клеем нужно будет мыть гораздо чаще, так как край колес будет выступать за крылья.

По этой причине попадание даже в небольшую лужу будет сопровождаться обильными брызгами бортов автомобиля.

Поэтому перед тем, как приступить к изготовлению сварных швов, следует все тщательно продумать, ведь сделать автомобиль уникальным можно и другими способами.

Тем, кто решил оснастить свою машину такими дисками, нужно немного.

Обычные штампованные стальные диски действуют как «доноры» для создания сварных швов. Литые для этого не подходят, так как материал их изготовления очень сложно сваривать, да и вообще любое вмешательство в их конструкцию чревато серьезными последствиями.

Стальные диски недорогие, их легко обрабатывать и хорошо сваривать, и их невозможно создать без сварки.

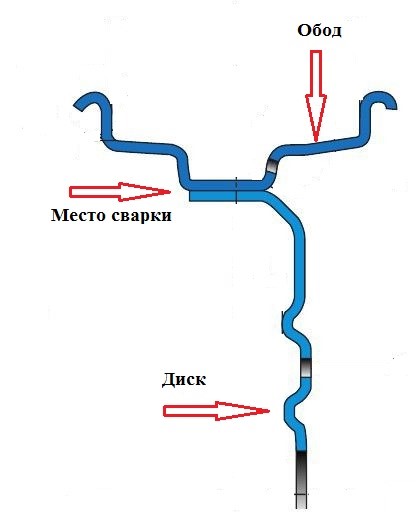

Для начала посмотрим на дизайн самого печатного диска. Он состоит из самого диска (с центральным и крепежным отверстиями) и бортового обода, на котором опирается шина. В этом случае обод располагается на диске и к нему приваривается.

Есть два основных способа выполнения склейки: с двух дисков (проще, но дороже) или с помощью вставки. Кроме того, второй способ может отличаться способом выполнения.

Поэтому рассмотрим каждый из них более подробно на примере конкретных автомобилей.

Разварка из двух дисков

Первым будет автомобиль ВАЗ-2108. В целом описанная технология подходит практически для всех автомобилей семейства ВАЗ, так как их диски конструктивно практически не отличаются.

Ниже описывается, как соединить два диска.

Особенность всех работ — сделать все разрезы максимально равномерными. Это касается не только распайки, полученной этим методом, но и всех их в целом.

Для резки лучше использовать токарный станок, на котором можно ровно закрепить диск. Но не у всех есть возможность пользоваться таким оборудованием, поэтому для изготовления необходимого изделия в гараже вам понадобятся:

- Угловая шлифовальная машина станок с отрезными дисками («Болгарка»);

- Сварочный аппарат;

- Измерительные приборы (линейка, штангенциркуль);

- Шовный герметик.

- Ступица колеса;

Чтобы срез был максимально ровным, лучше всего из ступицы сделать приспособление (что бы ни подействовало, главное, чтобы обод был ровным и можно было его исправить). Его суть — вал, на котором установлена ступица с подшипниками.

Это дерево закрепляется на кровати (столе, ровном полу), причем положение дерева должно быть строго горизонтальным. То есть нужно установить устройство так, чтобы диск не передергивался.

Также для удобства работы из имеющихся инструментов можно сделать держатель для «болгарки» и закрепить его на одной раме вала со ступицей. Кроме того, в держателе должна быть предусмотрена возможность перемещения «болгарки».

Есть и другой способ.

Подготовив инструмент и аксессуары, приступаем к работе:

- Поскольку размотка будет состоять из двух дисков, каждый из них необходимо правильно обрезать;

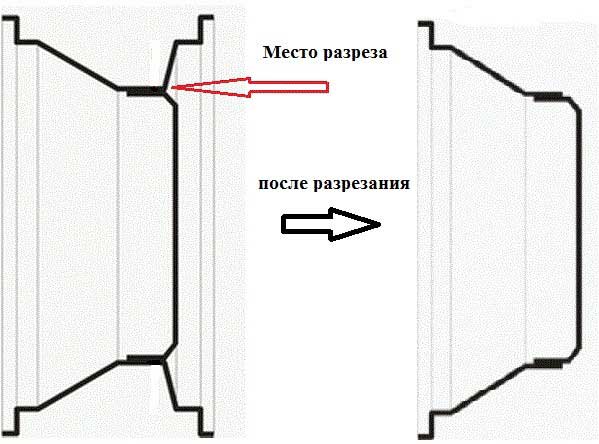

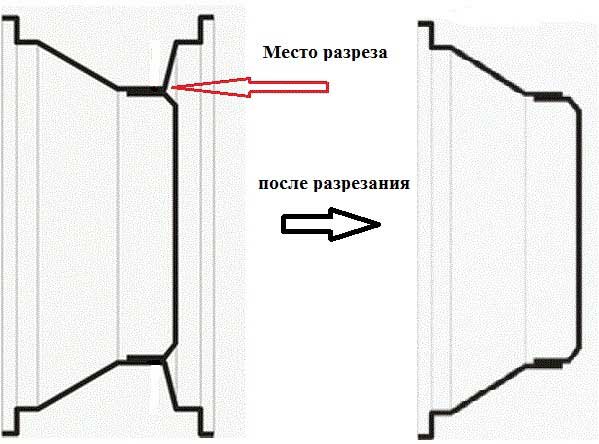

- Берем первый диск, закрепляем на хабе. Вырезаем его в месте изгиба диска и формируем плоскость для крепления обода. А вот сам диск и приваренная к нему часть обода не должны пострадать. Диаграмма показывает все более и более наглядно:

- Второй диск тоже нарезан, но нарезка другая. Его следует разрезать в месте соприкосновения диска с ободом. На схеме все нагляднее:

- После отрезания второго диска внутренняя окружность зачищается болгаркой для снятия с диска оставшейся плоскости (той, к которой приваривается окружность);

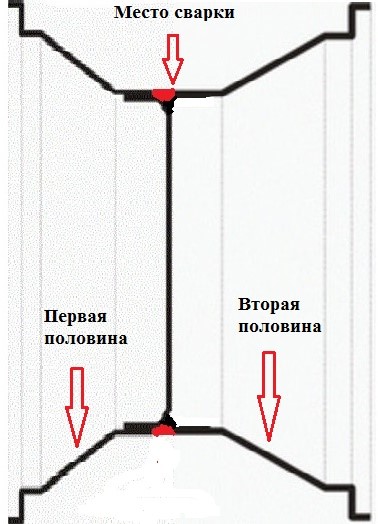

- Закрепляем первую половинку на ступице, надеваем на нее вторую часть. Обязательно проверьте отсутствие наклонов и ударов при вращении, необходимо добиться максимального центрирования одной половины относительно другой;

- После всех установок аккуратно в 4 разных точках по окружности «захватываем» половинки, соединенные сварщиком. Далее еще раз проверяем центровку и прожигаем получившийся диск по всей окружности. На схеме все показано:

- После всех работ сварной шов очищают и обрабатывают герметиком для швов. Готовая размотка выглядит так:

Осталось только покрасить диск, надеть на него резину, отбалансировать колесо и установить на автомобиль.

Описанный метод неудобен, поскольку для выполнения сварного шва требуются два диска, что немного увеличивает стоимость, но его легко выполнять, и, что немаловажно, сварной шов всего один.

Читайте также:

Схема болтов крепления колесных дисков ваз, форд, опель, нисан, схема болтов

Разварка с проставкой

Второй способ не требует большого количества дисков, достаточно одного набора. Но с точки зрения исполнения все сложнее.

Рассмотрим это на примере автомобиля ВАЗ-1111 «Ока».

Особенность этого автомобиля в том, что в нем используются колеса диаметром 12 дюймов.

Описанный ниже метод сводится к использованию проставки. В дополнение к инструментам, описанным выше, вам также понадобится ламинатор и 4 ровные полосы листового металла толщиной 3 мм, шириной 50-60 мм и длиной не менее 1,5 м.

Размотка этим методом осуществляется следующим образом:

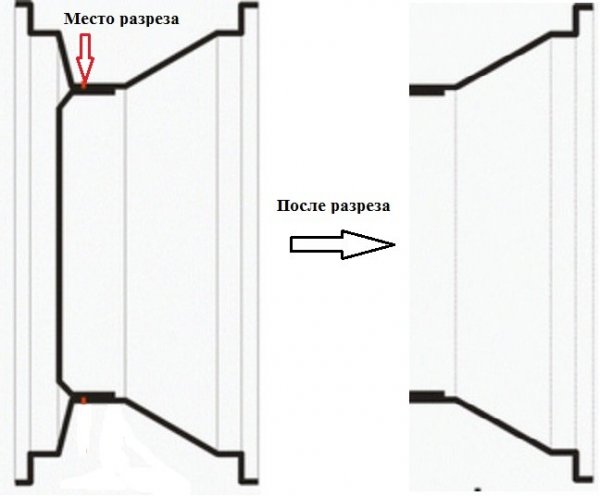

- Диск отрезан. Разрез выполняется так же, как для получения первой половины способа сварки, описанного выше (около загиба диска для размещения обода);

- Подготовленные полосы пропускают через прокатный стан. Важно убедиться, что полученный диаметр кольца соответствует окружности диска при резке;

- Прикладываем получившееся кольцо к той половине, где расположены крепежные и крепежные отверстия. Отрезаем лишнее, центрируем кольцо и «прихватываем» сварщиком;

- Вторую половину прикладываем к уже замазанному кольцу, центрируем и привариваем даже в нескольких точках;

- Проверим общую центровку диска. При необходимости отключаем наклонные элементы, удаляем следы сварки «болгаркой», затем центрируем заново. Важно следить, чтобы даже со вставкой курок был однородным;

- Тщательно свариваем стыки. Готовый диск выглядит так:

- Все швы зачищаем, обрабатываем герметиком для швов, затем готовый диск красим и балансируем.

Разварки с проставкой, второй способ

Последний способ сварки идентичен методу проставки. Единственное отличие — это место разреза. Примером в данном случае является автомобиль УАЗ.

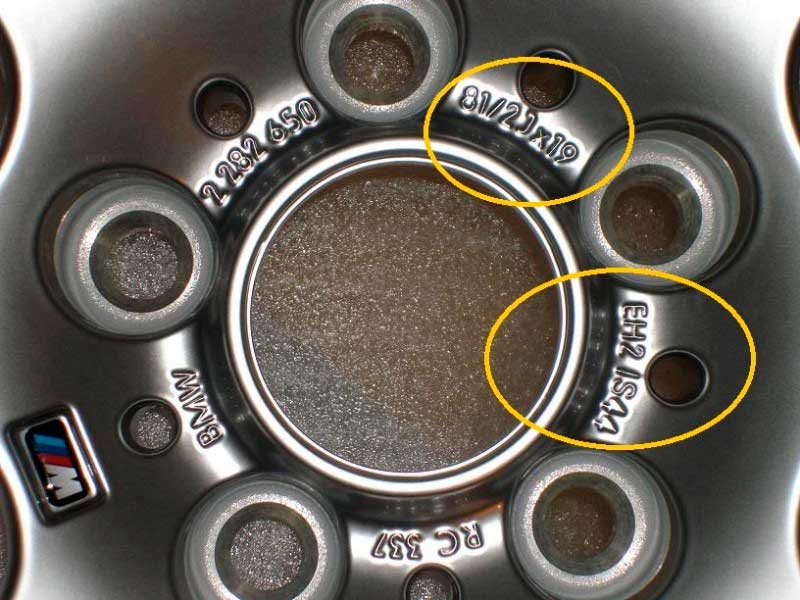

Суть работы такая же, как у Оки. Подготавливаем диск и обрезаем его, но не на стыке диска с ободом, а по складке края обода. На фото видно, где был сделан надрез:

А дальше все идентично, подготавливаем полосы металла, складываем на прокатном стане, накладываем кольцо, центрируем, «прихватываем». После проверки совмещения свариваем стык по окружности. Осталось только покрасить получившийся диск, поставить резину и балансировать.

Готовый диск выглядит так:

Напоследок отметим, что вся работа — это изменение конструкции диска. На заводе изделия проходят проверку на прочность и только после этого поступают на рынок. Но при распайке в гараже никаких гарантий сохранности никто не даст.

Поэтому при отсутствии достаточных сварочных навыков диск лучше не варить самостоятельно, а обратиться за помощью к опытному сварщику.

Как самому сделать широкие диски — видео.